Diese übernimmt die Steuerung möglichst frei konfigurierbarer Produktionsanlagen. Ziel ist die Schaffung von extrem flexiblen Fertigungssystemen, für welche die berühmte „Losgröße 1“ keine Herausforderung mehr ist.

Die Vision von ‚Mass Customization‘, also die massentaugliche Produktion von individuell konfigurierbaren Produkten stellt Produktionsanlagen vor große Herausforderungen hinsichtlich ihrer Konfigurierbarkeit und Flexibilität. Da die mechatronischen Grundstrukturen einer Produktionsanlage nur bedingt oder nur mit großem Aufwand veränderbar sind, liegt der größte Hebel in der Software, welche die Produktion und die einzelnen Maschinen steuert“, schildert Michael Mayrhofer die Zielsetzung des Pro²Future-Projekts APS.net (Adaptive Production Systems). Mayrhofer ist Researcher und interimistischer Area Manager der Area 2 „Cognitive Robotics & Shop Floors“ von Pro²Future.

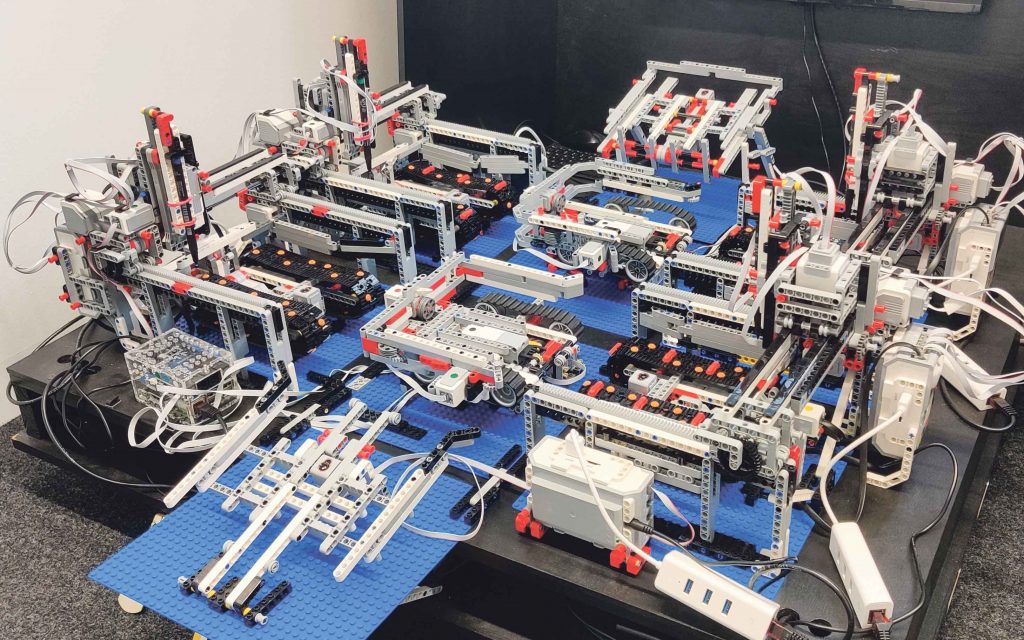

Das entwickelte Demonstrationssystem „Factory in a Box“ ist eine voll funktionsfähige, verteilte, automatisierte Produktionsanlage. Auf ihr wird mit Hilfe mehrerer Plotter eine frei nach Kundenwünschen konfigurierbare Zeichnung auf Papier hergestellt. Jede Maschine ist ein eigenständiger Aktor und kommuniziert über asynchrone Nachrichten mit anderen Aktoren. Das Besondere an der Factory ist, dass im laufenden Betrieb Anlagenteile entfernt, hinzugefügt oder ausgetauscht werden können, ohne dass deshalb die Produktion zum Erliegen kommt. „Das System erkennt automatisch, welche Komponenten sich verändert haben, und passt den Produktionsprozess entsprechend an – eine kognitive Eigenschaft des Systems“, erklärt Mayrhofer die Vorteile.

Eine der Hürden bei der Entwicklung von APS.net waren die Schnittstellen: „Um eine reibungsfreie Integration und Interaktion von Maschinen verschiedenster Hersteller zu ermöglichen, sind einheitliche Schnittstellen erforderlich. Wie diese und die gesamte Softwarearchitektur beschaffen sein sollen, um die Flexibilität der Anlage sicherzustellen, wurde im Projekt APS.net erforscht. Das Spektrum der Ergebnisse deckt den Lebenszyklus von der Anlagenprogrammierung über die Inbetriebnahme bis zum Beheben von Fehlern während des Betriebes ab“, sagt Mayrhofer. An der Entwicklung war nicht nur Pro²Future beteiligt, sondern auch das Forschungszentrum Profactor GmbH in Steyr und das Institut für Software Systems Engineering der Johannes Kepler Universität Linz. Aus der Produktionspraxis kam der Partner Engel Austria GmbH, ein weltweit tätiger Hersteller von Spritzgießmaschinen und dazugehörigen Automatisierungsanlagen mit Stammsitz in Schwertberg.

Die „Factory in a Box“ wurde vor Kurzem beim Zukunftsforum in Linz vorgestellt. Firmen interessieren sich bereits für das System. Mayrhofer: „Derzeit kommen Fragen vor allem aus dem Baugewerbe, das ja oft einen bestimmten Teil nur einmal in exakt seiner Gestaltung benötigt. Aber grundsätzlich ist unser APS.net auf jedes Produkt umlegbar.“

Das COMET-Kompetenzzentrum

Pro²Future mit Sitz in Linz beschäftigt sich mit der Erforschung kognitiver Systeme. An dem Zentrum sind neben der Johannes Kepler Universität Linz und der Technischen Universität Graz die Unternehmen AVL List und Fronius sowie die Upper Austrian Research GmbH beteiligt.

Kontakt:

www.pro2future.at

www.linkedin.com/company/pro2future/

Fotocredit: Pro²Future

„Science“ wird mit finanzieller Unterstützung in völliger Unabhängigkeit unter der redaktionellen Leitung von Andreas Kolb gestaltet.