Bei der Herstellung kann es aber zu Instabilitäten kommen, die die Produkteigenschaften negativ beeinflussen. Hier will das Kompetenzzentrum Pro²Future Abhilfe schaffen.

Coextrusion heißt das etablierte Verfahren, mit dem verschiedene Polymere zu Mehrschicht-Produkten vereint werden. Drei bis sieben verschiedene Schichten weist ein typisches Produkt auf, das auf diese Weise hergestellt wurde. An den Grenzschichten zwischen den einzelnen Materialien, aus denen zum Beispiel eine Verpackungsfolie oder ein polymerbeschichtetes Bauteil besteht, treten aber gerne Probleme auf: Instabilitäten, die zu mechanischen oder optischen Defekten führen.

„Das können verschiedene Wellenformen sein oder Zickzackmuster“, erklärt Wolfgang Roland, stellvertretender Area Manager der Area 4.2 „Cognitive Production Systems“ bei Pro²Future . „Noch schlimmer sind mechanische Fehler, etwa wenn eine Verpackungsfolie für Fleisch nicht mehr verhindert, dass Sauerstoff durch sie eindringen kann.“

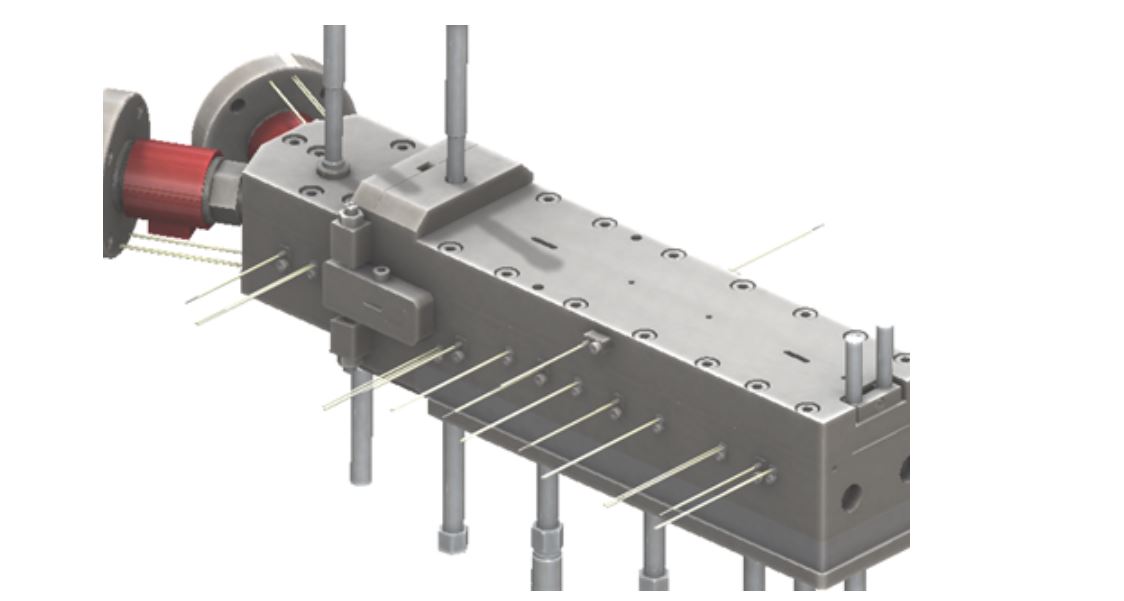

Um das zu vermeiden, hat das Team bei Pro²Future einen Demonstrator entwickelt und gebaut, mit dem der Produktionsprozess von Zweischicht-Produkten im Labormaßstab analysiert werden kann. „So können wir verschiedene Schichtverteilungen bei der Coextrusion genauso testen wie Temperatureinstellungen oder die Auswahl der geeignetsten Polymere“, schildert Roland. Untersucht werden die Eigenschaften des Produkts unmittelbar vor Austritt der Schmelze aus der Extrusionsdüse mit Ultraschall oder der höher auflösenden optischen Kohärenztomografie. Mit den gewonnenen Daten können anschließend die Produktionseinstellungen optimiert werden. An dem Projekt sind auch das Schweizer Unternehmen Soplar sa und das Institute of Polymer Processing and Digital Transformation an der Kepler-Universität in Linz beteiligt.

Mehr Informationen:

www.pro2future.at

Fotocredit: Pro²Future

„Science“ wird mit finanzieller Unterstützung in völliger Unabhängigkeit unter der redaktionellen Leitung von Andreas Kolb gestaltet.