IN EXTRUDERN wird Kunststoff größtenteils durchmechanische Energie aufgeschmolzen, während dieser in einem Zylinder von einer rotierenden Schnecke gefördert wird. Entscheidend für die Produktqualität ist dabei unter anderem die Geometrie der beiden Komponenten. Der Haken: Meist wird zu viel Energie eingebracht und der Kunststoff muss noch im Extruder gekühlt werden, also eine doppelte Energieverschwendung.

Hier setzt eine Kooperation vom COMET-Kompetenz-zentrum Pro²Future und dem Institute of Polymer Processing and Digital Transformation der JKU Linz an.

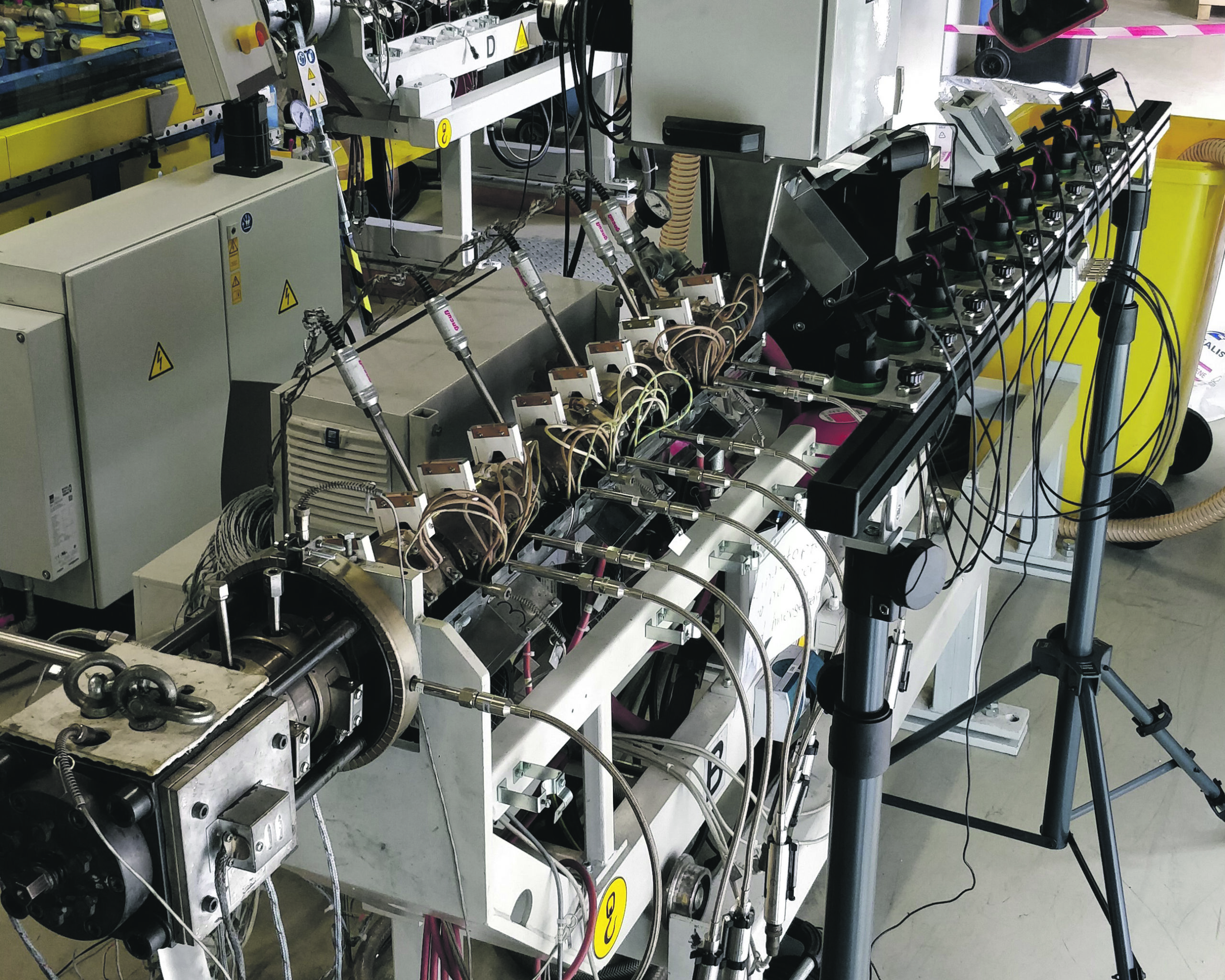

Es wurde eine Messmethode entwickelt, mit der die geometrischen Details untersucht werden können. „Wir messen die Deformation des Zylinders über ein System aus magnetisch befestigten Spiegeln, die jeweils mit einem Laser angeleuchtet werden“, schildert Senior Researcher Maximilian Prechtl. „Deformiert sich der Zylinder, ändert sich der Winkel des Spiegels minimal und somit auch die Richtung des reflektierten Laserstrahls.“ Dies gibt Aufschluss über die lokalen Verformungen und kann zur energetischen Optimierung des Extruders genutzt werden.

Gerade in Zeiten hoher Energiepreise sind Kunststoffunternehmen an jeglichem Einsparungspotenzial interessiert. „Unser Verfahren ist neu und wird bereits in der Praxis bei unseren Firmenpartnern erfolgreich angewandt“, freut sich der Wissenschaftler. Die Messmethode wurde bereits europaweit patentiert.